生产线平衡软件

生产流程中人力物力的合理配置,是减少浪费,提高效率,降低成本,提高质量的关键。一般而言,对原有生产配置进行重新安排、最佳化以后,效率最少可提高30%以上,而成本则可降低25%以上,由此可见生产线优化后带来的经济效益是相当可观的。但是,生产线优化涉及的工作也十分的繁琐。即便生产线上只有10道工序,也有多达10!=3628800种排序方法。这靠人工是根本无法逐一进行比较的,因而只有使用软件才可能获得效率最高的布局设计。我们的生产线

平衡软件就可以帮助客户解决这个问题。

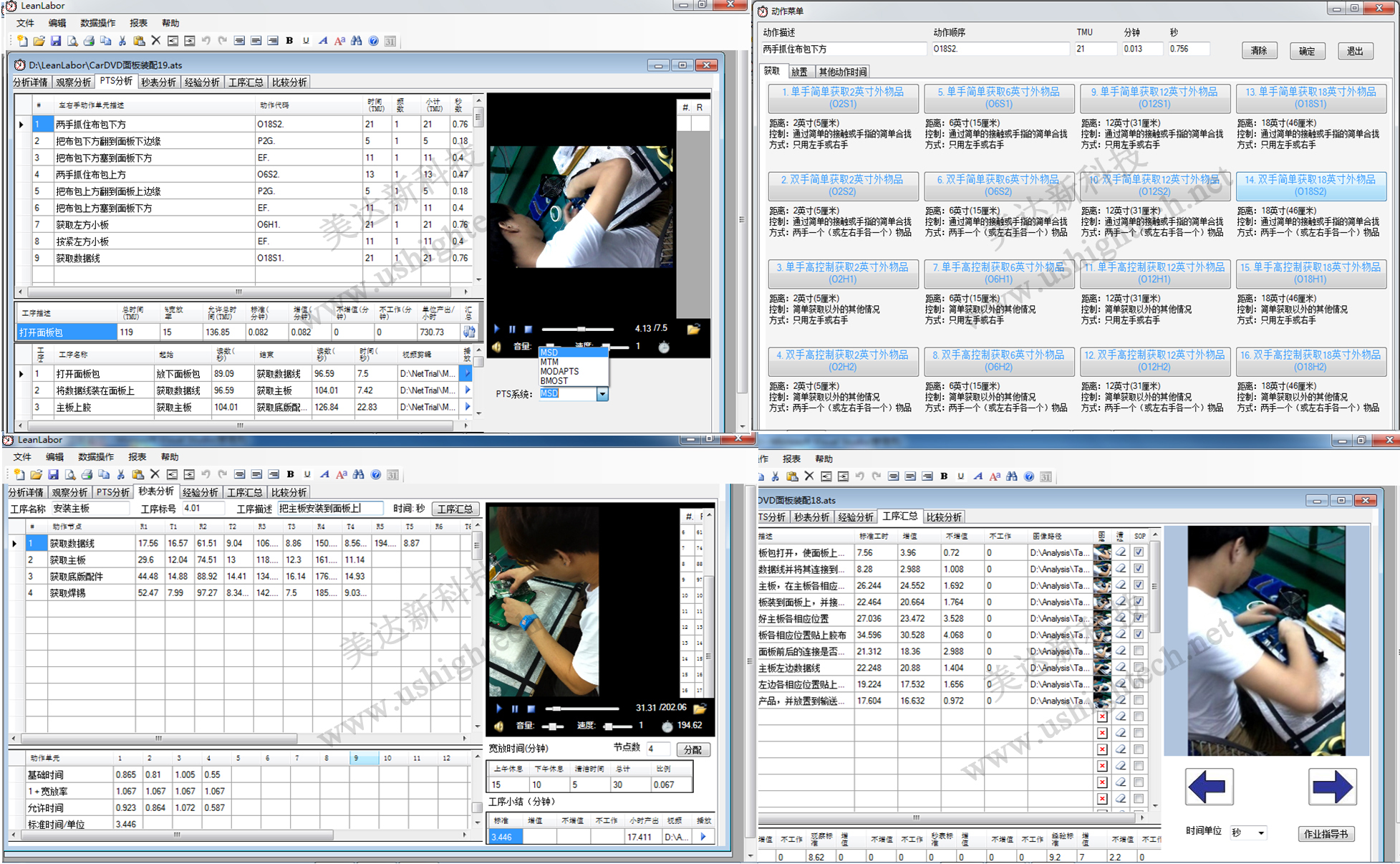

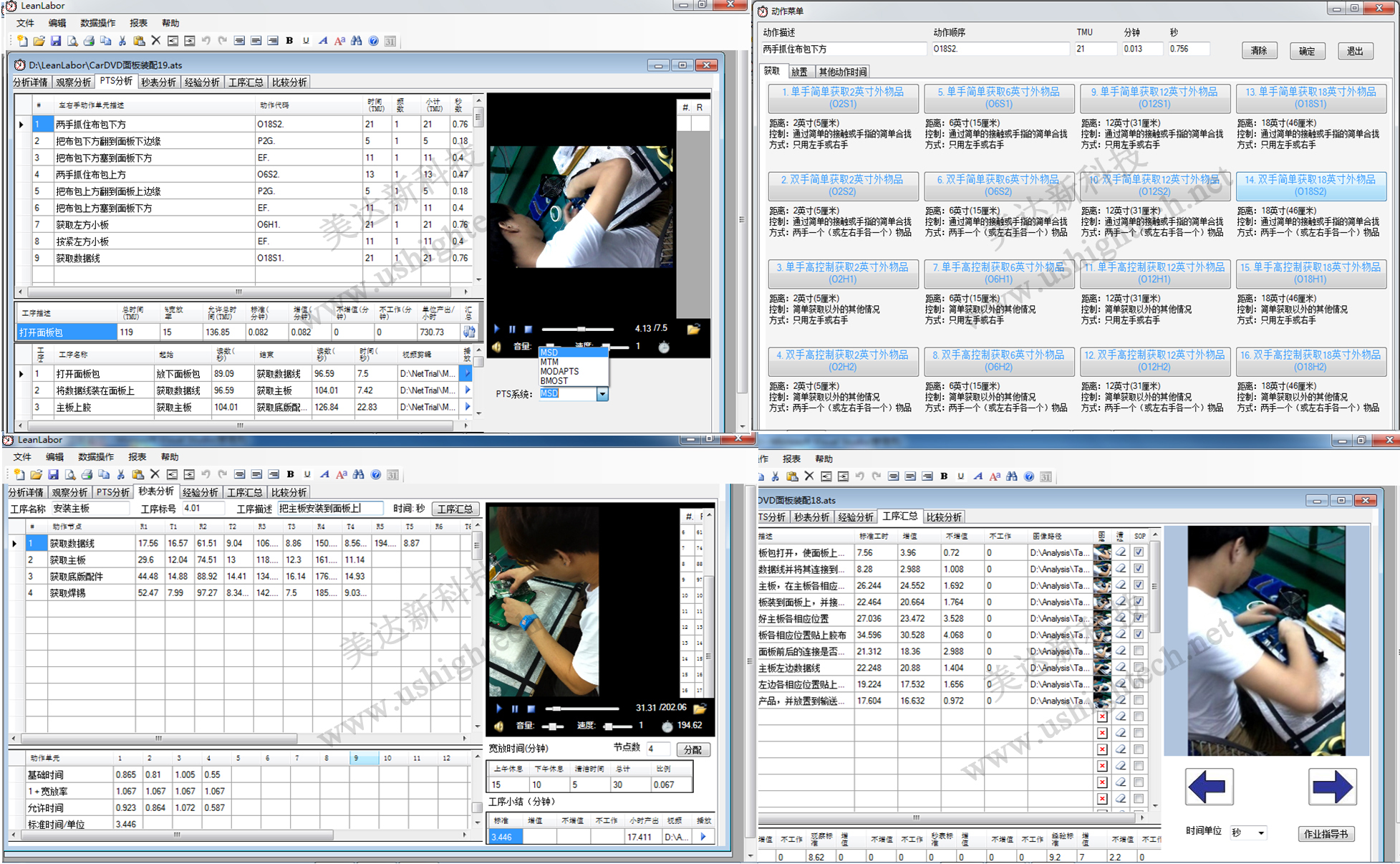

本软件可根据预定生产率或预定生产工人数量即刻定出最佳配置,并可处理需要多个并联工位的复杂情况。通过数据和图表的可视化交互界面,可方便地对生产流程中各个工位的生产速度进行平衡,以达到不同工位的同步生产,对全程人力物力进行科学配置,达到最优化,从而减少浪费,提高效率,降低成本。

本软件特别有助于连续式及单元式装配线、生产线的布局设计和管理。此外,还可对各种不同设定条件和约束进行结果分析,以适应生产的各种实际情况。这些约束条件包括先行工序、分离工序、独立工序、紧接工序、线下工序、分组工序、同工位工序等。各种约束条件的解释如下:

1. 先行工序:指开始某一工序之前必须先完成的所有工序。

2. 分离工序:指不能在同一工位与某一其他工序并存的工序。

3. 独立工序:指不能与其他任何工序在同一工位共存的工序。

4. 紧接工序:指某工序后须立即做的工序。

5. 线下工序:指不在生产线上完成的工序。

6. 分组工序:指安排在某一工作组中,并且在组中所有其他工序完成后才能转往组外其他工序的工序。

7.

指定设备工序:指因设备或工具限制需安排在同一工位完成的工序。

本软件为工业和制造工程师、生产主管和经理、及生产规划人员提供了这样一个有效的工具,它使以上人员可以在不增加成本的前提下,最优配置生产线上的劳动力,从而提高经济效益和生产效率;或者在保持原有生产效率的前提下,降低生产成本,提高产品质量。其经济效益可从实例分析中看出。

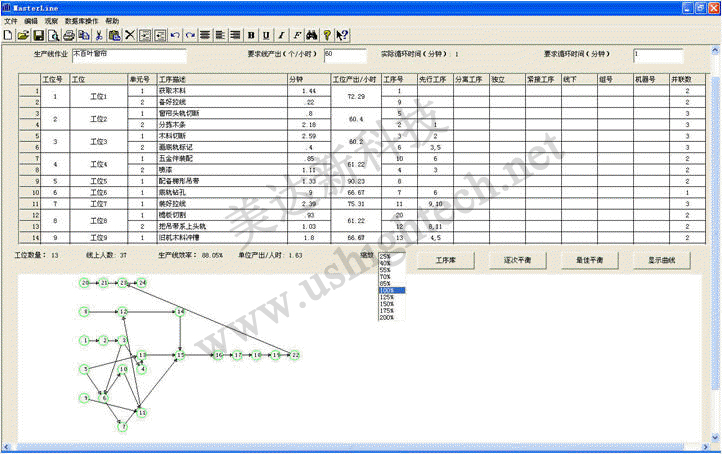

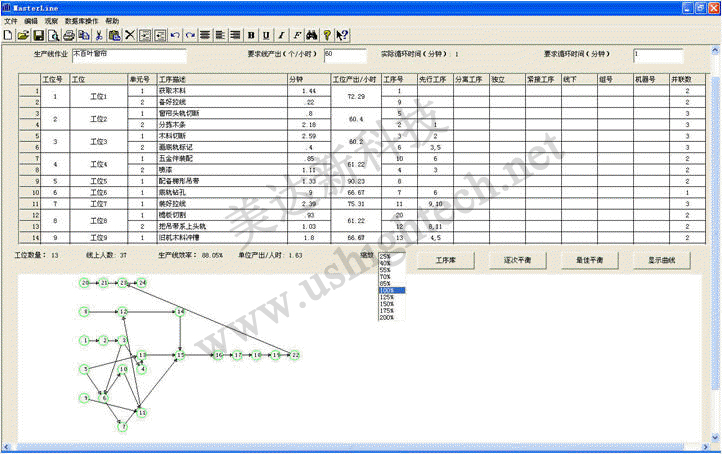

本软件由下面三个主要窗口组成:

1.

工位平衡窗口,如图1所示。

用户在此窗口输入各工序时间数据、各工序间的关系和约束。在数据输入过程中窗口的下半部分将自动绘制出工序优先次序图。然后采用成熟而先进的算法对各工位进行优化配置。用户可逐次获取不同的优化方案,然后根据自己的实际情况和喜好选择最适合的方案,也可由软件本身挑选出最优的方案。本软件运算速度快,可在瞬间完成成千上万次的运算。